история токарного станка

by Vlad

- Joined Nov 2019

- Published Books 1

Copyright © 2019

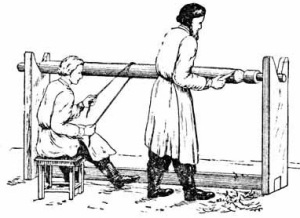

История относит изобретение токарного станка к 650 гг. до н. э. Станок представлял собой два установленных центра, между которыми зажималась заготовка из дерева, кости или рога. Раб или подмастерье вращал заготовку (один или несколько оборотов в одну сторону, затем в другую). Мастер держал резец в руках и, прижимая его в нужном месте к заготовке, снимал стружку, придавая заготовке требуемую форму.

Позднее для приведения заготовки в движение применяли лук со слабо натянутой (провисающей) тетивой. Тетиву оборачивали вокруг цилиндрической части заготовки так, чтобы она образовала петлю вокруг заготовки. При движении лука то в одну, то в другую сторону, аналогично движению пилы при распиливании бревна, заготовка делала несколько оборотов вокруг своей оси сначала в одну, а затем в другую сторону.

В XIV – XV веках были распространены токарные станки с ножным приводом. Ножной привод состоял из очепа – упругой жерди, консольно закрепленной над станком. К концу жерди крепилась бечевка, которая была обернута на один оборот вокруг заготовки и нижним концом крепилась к педали. При нажатии на педаль бечевка натягивалась, заставляя заготовку сделать один – два оборота, а жердь – согнуться. При отпускании педали жердь выпрямлялась, тянула вверх бечевку, и заготовка делала те же обороты в другую сторону.

Примерно к 1430 г. вместо очепа стали применять механизм, включающий педаль, шатун и кривошип, получив, таким образом, привод, аналогичный распространенному в XX веке ножному приводу швейной машинки. С этого времени заготовка на токарном станке получила вместо колебательного движения вращение в одну сторону в течение всего процесса точения.

В 1500 г. токарный станок уже имел стальные центры и люнет.

В 1500 г. токарный станок уже имел стальные центры и люнет, который мог быть укреплен в любом месте между центрами.

На таких станках обрабатывали довольно сложные детали, представляющие собой тела вращения, – вплоть до шара. Но привод существовавших тогда станков был слишком маломощным для обработки металла, а усилия руки, держащей резец, недостаточными, чтобы снимать большую стружку с заготовки. В результате обработка металла оказывалась малоэффективной. Необходимо было заменить руку рабочего специальным механизмом, а мускульную силу, приводящую станок в движение, более мощным двигателем.

Появление водяного колеса привело к повышению производительности труда, оказав при этом мощное революционизирующее действие на развитие техники. А с середины XIV в. водяные приводы стали распространяться в металлообработке.

В середине XVI Жак Бессон (умер в 1569 г.) – изобрел токарный станок для нарезки цилиндрических и конических винтов.

В начале XVIII века Андрей Константинович Нартов (1693-1756), механик Петра первого, изобретает оригинальный токарно-копировальный и винторезный станок с механизированным суппортом и набором сменных зубчатых колес. Чтобы по-настоящему понять мировое значение этих изобретений, вернемся к эволюции токарного станка.

В XVII в. появились токарные станки, в которых обрабатываемое изделие приводилось в движение уже не мускульной силой токаря, а с помощью водяного колеса, но резец, как и раньше, держал в руке токарь. В начале XVIII в. токарные станки все чаще использовали для резания металлов, а не дерева, и поэтому проблема жесткого крепления резца и перемещения его вдоль обрабатываемой поверхности стола весьма актуальной. И вот впервые проблема самоходного суппорта была успешно решена в копировальном станке А.К.Нартова в 1712 г.

К идее механизированного передвижения резца изобретатели шли долго. Впервые эта проблема особенно остро встала при решении таких технических задач, как нарезание резьбы, нанесение сложных узоров на предметы роскоши, изготовление зубчатых колес и т.д. Для получения резьбы на валу, например, сначала производили разметку, для чего на вал навивали бумажную ленту нужной ширины, по краям которой наносили контур будущей резьбы. После разметки резьбу опиливали напильником вручную. Не говоря уже о трудоемкости такого процесса, получить удовлетворительное качество резьбы таким способом весьма трудно.

А Нартов не только решил задачу механизации этой операции, но в 1718-1729 гг. сам усовершенствовал схему. Копировальный палец и суппорт приводились в движение одним ходовым винтом, но с разным шагом нарезки под резцом и под копиром. Таким образом, было обеспечено автоматическое перемещение суппорта вдоль оси обрабатываемой заготовки. Правда, поперечной подачи еще не было, вместо нее было введено качание системы “копир-заготовка”. Поэтому работы над созданием суппорта продолжались. Свой суппорт создали, в частности, тульские механики Алексей Сурнин и Павел Захава. Более совершенную конструкцию суппорта, близкую к современной, создал английский станкостроитель Модсли, но А.К. Нартов остается первым, кто нашел путь к решению этой задачи.

Вторая половина XVIII в. в станкостроении ознаменовалась резким увеличением сферы применения металлорежущих станков и поисками удовлетворительной схемы универсального токарного станка, который мог бы использоваться в различных целях.

В 1751 г. Ж. Вокансон во Франции построил станок, который по своим техническим данным уже походил на универсальный. Он был выполнен из металла, имел мощную станину, два металлических центра, две направляющие V-образной формы, медный суппорт, обеспечивающий механизированное перемещение инструмента в продольном и поперечном направлениях. В то же время в этом станке отсутствовала система зажима заготовки в патроне, хотя это устройство существовало в других конструкциях станков. Здесь предусматривалось крепление заготовки только в центрах. Расстояние между центрами можно было менять в пределах 10 см. Поэтому обрабатывать на станке Вокансона можно было лишь детали примерно одинаковой длины.

В 1778 г. англичанин Д. Рамедон разработал два типа станков для нарезания резьб. В одном станке вдоль вращаемой заготовки по параллельным направляющим передвигался алмазный режущий инструмент, скорость перемещения которого задавалась вращением эталонного винта. Сменные шестерни позволяли получать резьбы с разным шагом. Второй станок давал возможность изготавливать резьбу с различным шагом на детали большей длины, чем длина эталона. Резец продвигался вдоль заготовки с помощью струны, накручивавшейся на центральную шпонку.

В 1795 г. французский механик Сено изготовил специализированный токарный станок для нарезки винтов. Конструктор предусмотрел сменные шестерни, большой ходовой винт, простой механизированный суппорт. Станок был лишен каких-либо украшений, которыми любили украшать свои изделия мастера прежде.

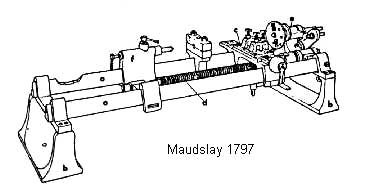

Накопленный опыт позволил к концу XVIII века создать универсальный токарный станок, ставший основой машиностроения. Его автором стал Генри Модсли. В 1794 г. он создал конструкцию суппорта, довольно несовершенную. В 1798 г., основав собственную мастерскую по производству станков, он значительно улучшил суппорт, что позволило создать вариант универсального токарного станка.

В 1800 г. Модсли усовершенствовал этот станок, а затем создал и третий вариант, содержавший все элементы, которые имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

имеют токарно-винторезные станки сегодня. При этом существенно то, что Модсли понял необходимость унификации некоторых видов деталей и первым стал внедрять стандартизацию резьб на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьбна винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.на винтах и гайках. Он начал выпускать наборы метчиков и плашек для нарезки резьб.

Одним из учеников и продолжателей дела Модсли был Р. Робертс. Он улучшил токарный станок тем, что расположил ходовой винт перед станиной, добавил зубчатый перебор, ручки управления вынес на переднюю па нель станка, что сделало более удобным управление станком. Этот станок работал до 1909 г.

Другой бывший сотрудник Модсли – Д. Клемент создал лоботокарный станок для обработки деталей большого диаметра. Он учел, что при постоянной скорости вращения детали и постоянной скорости подачи по мере движения резца от периферии к центру скорость резания будет падать, и создал систему увеличения скорости.

В 1835 г. Д. Витворт изобрел автоматическую подачу в поперечном направлении, которая была связана с механизмом продольной подачи. Этим было завершено принципиальное совершенствование токарного оборудования.

Следующий этап – автоматизация токарных станков. Здесь пальма первенства принадлежала американцам. В США развитие техники обработки металлов началось позднее, чем в Европе. Американские станки первой половины XIХ в. значительно уступали станкам Модсли.

Во второй половине XIХ в. качество американских станков было уже достаточно высоким. Станки выпускались серийно, причем вводилась полная взаимозаменяемость деталей и блоков, выпускаемых одной фирмой. При поломке детали достаточно было выписать с завода аналогичную и заменить сломанную деталь на целую без всякой подгонки.

Во второй половине XIХ в. были введены элементы, обеспечивающие полную механизацию обработки – блок автоматической подачи по обеим координатам, совершенную систему крепления резца и детали. Режимы резания и подач изменялись быстро и без значительных усилий. В токарных станках имелись элементы автоматики – автоматический останов станка при достижении определенного размера, система автоматического регулирования скорости лобового точения и т.д.

Однако основным достижением американского станкостроения было не развитие традиционного токарного станка, а создание его модификации – револьверного станка.

В связи с необходимостью изготовления нового стрелкового оружия (револьверов) С. Фитч в 1845 г. разработал и построил револьверный станок с восемью режущими инструментами в револьверной головке. Быстрота смены инструмента резко повысила производительность станка при изготовлении серийной продукции. Это был серьезный шаг к созданию станков-автоматов.

В деревообработке первые станки-автоматы уже появились: в 1842 г. такой автомат построил К. Випиль, а в 1846 г. Т. Слоан.

Первый универсальный токарный автомат изобрел в 1873г. Хр. Спенсер.

Суппорт токарного станка

Одним из важнейших достижений машиностроения в начале XIX века стало распространение металлорежущих станков с суппортами – механическими держателями для резца. Введение суппорта разом повлекло за собой усовершенствование и удешевление всех машин, дало толчок к новым усовершенствованиям и изобретениям.

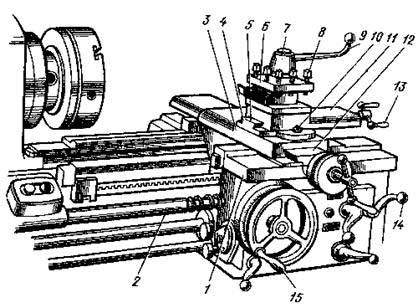

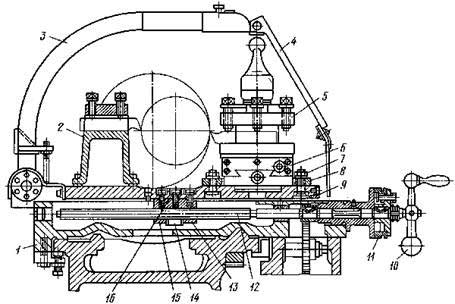

Суппорт предназначен для перемещения во время обработки режущего инструмента, закрепленного в резцедержателе. Он состоит из нижних салазок (продольного суппорта) 1, которые перемещаются по направляющим станины с помощью рукоятки 15 и обеспечивают перемещение резца вдоль заготовки. На нижних салазках по направляющим 12 перемещаются поперечные салазки (поперечный суппорт) 3, которые обеспечивают перемещение резца перпендикулярно оси вращения заготовки (детали).

На поперечных салазках 3 расположена поворотная плита 4, которая закрепляется гайкой 10. По направляющим 5 поворотной плиты 4 перемещаются (с помощью рукоятки 13) верхние салазки 11, которые вместе с плитой 4 могут поворачиваться в горизонтальной плоскости относительно поперечных салазок и обеспечивать перемещение резца под углом к оси вращения заготовки (детали).

Резцедержатель (резцовая головка) 6 с болтами 8 крепится к верхним салазкам с помощью рукоятки 9, которая перемещается по винту 7. Привод перемещения суппорта производится от ходового винта 2, от ходового вала, расположенного под ходовым винтом, или вручную. Включение автоматических подач производится рукояткой 14.

стройство поперечного суппорта показано на рисунке ниже. По направляющим продольного суппорта 1 ходовым винтом 12, оснащенным рукояткой 10, перемещаются салазки поперечного суппорта. Ходовой винт 12 закреплен одним концом в продольном суппорте 1, а другим – связан с гайкой (состоящей из двух частей 15 и 13 и клина 14), которая крепится к поперечным салазкам 9. Затягивая винт 16, раздвигают (клином 14) гайки 15 и 13, благодаря чему выбирается зазор между ходовым винтом 12 и гайкой 15.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Величину перемещения поперечного суппорта определяют по лимбу 11. К поперечному суппорту крепится (гайками 7) поворотная плита 8, вместе с которой поворачиваются верхние салазки 6 и резцедержатель 5. На некоторых станках на поперечных салазках 9 устанавливается задний резцедержатель 2 для проточки канавок, отрезки и других работ, которые могут быть выполнены перемещением поперечного суппорта, а также кронштейн 3 с щитком 4, защищающим рабочего от попадания стружки и смазочно-охлаждающей жидкости.

Токарный станок имеет весьма древнюю историю, причем с годами его конструкция менялась очень незначительно. Приводя во вращение кусок дерева, мастер с помощью долота мог придать ему самую причудливую цилиндрическую форму. Для этого он прижимал долото к быстро вращающемуся куску дерева, отделял от него круговую стружку и постепенно давал заготовке нужные очертания. В деталях своего устройства станки могли довольно значительно отличаться друг от друга, но вплоть до конца XVIII века все они имели одну принципиальную особенность: при обработке заготовка вращалась, а резец находился в руках мастера.

Исключения из этого правила были очень редкими, и их ни в коем случае нельзя считать типичными для этой эпохи. Например, держатели для резца получили распространение в копировальных станках. С помощью таких станков работник, не обладавший особыми навыками, мог изготовлять затейливые изделия очень сложной формы. Для этого пользовались бронзовой моделью, имевшей вид изделия, но большего размера (обычно 2:1). Нужное изображение получали на заготовке следующим образом.

Станок оборудовался двумя суппортами, позволявшими вытачивать изделия без участия руки работника: в одном был закреплен копировальный палец, в другом – резец. Неподвижный копировальный палец имел вид стержня, на заостренном конце которого помешался маленький ролик. К ролику копировального пальца специальной пружиной постоянно прижималась модель. Во время работы станка она начинала вращаться и в соответствии с выступами и впадинами на своей поверхности совершала колебательные движения.

Эти движения модели через систему зубчатых колес передавались вращающейся заготовке, которая повторяла их. Заготовка находилась в контакте с резцом, подобно тому, как модель находилась в контакте с копировальным пальцем. В зависимости от рельефа модели заготовка то приближалась к резцу, то удалялась от него. При этом менялась и толщина стружки. После многих проходов резца по поверхности заготовки возникал рельеф, аналогичный имевшемуся на модели, но в меньшем масштабе.

Копировальный станок был очень сложным и дорогим инструментом. Приобрести его могли лишь весьма состоятельные люди. В первой половине XVIII века, когда возникла мода на точеные изделия из дерева и кости, токарными работами занимались многие европейские монархи и титулованная знать. Для них большей частью и предназначались копировальные станки.

Но широкого распространения в токарном деле эти приспособления не получили. Простой токарный станок вполне удовлетворял всем потребностям человека вплоть до второй половины XVIII века. Однако с середины столетия все чаще стала возникать необходимость обрабатывать с большой точностью массивные железные детали. Валы, винты различной величины, зубчатые колеса были первыми деталями машин, о механическом изготовлении которых встал вопрос тотчас же после их появления, так как они требовались в огромном количестве.

Особенно остро нужда в высокоточной обработке металлических заготовок стала ощущаться после внедрения в жизнь великого изобретения Уатта. Изготовление деталей для паровых машин оказалось очень сложной технической задачей для того уровня, которого достигло машиностроение XVIII века.

Обычно резец укреплялся на длинной крючкообразной палке. Рабочий держал его в руках, опираясь как на рычаг на специальную подставку. Этот труд требовал больших профессиональных навыков и большой физической силы. Любая ошибка приводила к порче всей заготовки или к слишком большой погрешности обработки.

В 1765 году из-за невозможности рассверлить с достаточной точностью цилиндр длиной в два фута и диаметром в шесть дюймов Уатт вынужден был прибегнуть к ковкому цилиндру. Расточка цилиндра длиною в девять футов и диаметром в 28 дюймов допускала точность до “толщины маленького пальца”.

С начала XIX века начался постепенный переворот в машиностроении. На место старому токарному станку один за другим приходят новые высокоточные автоматические станки, оснащенные суппортами. Начало этой революции положил токарный винторезный станок английского механика Генри Модсли, позволявший автоматически вытачивать винты и болты с любой нарезкой.

Нарезка винтов долго оставалась сложной технической задачей, поскольку требовала высокой точности и мастерства. Механики давно задумывались над тем, как упростить эту операцию. Еще в 1701 году в труде Ш. Плюме описывался способ нарезки винтов с помощью примитивного суппорта.

Для этого к заготовке припаивали отрезок винта в качестве хвостовика. Шаг напаиваемого винта должен был быть равен шагу того винта, который нужно было нарезать на заготовке. Затем заготовку устанавливали в простейших разъемных деревянных бабках; передняя бабка поддерживала тело заготовки, а в заднюю вставлялся припаянный винт. При вращении винта деревянное гнездо задней бабки сминалось по форме винта и служило гайкой, вследствие чего вся заготовка перемещалась в сторону передней бабки. Подача на оборот была такова, что позволяла неподвижному резцу резать винт с требуемым шагом.

Подобного же рода приспособление было на токарно-винторезном станке 1785 года, который был непосредственным предшественником станка Модсли. Здесь нарезка резьбы, служившая образцом для изготавливаемого винта, наносилась непосредственно на шпиндель, удерживавший заготовку и приводивший ее во вращение. (Шпинделем называют вращающийся вал токарного станка с устройством для зажима обрабатываемой детали.) Это давало возможность делать нарезку на винтах машинным способом: рабочий приводил во вращение заготовку, которая за счет резьбы шпинделя, точно так же как и в приспособлении Плюме, начинала поступательно перемещаться относительно неподвижного резца, который рабочий держал на палке.

Таким образом, на изделии получалась резьба, точно соответствующая резьбе шпинделя. Впрочем, точность и прямолинейность обработки зависели здесь исключительно от силы и твердости руки рабочего, направлявшего инструмент. В этом заключалось большое неудобство. Кроме того, резьба на шпинделе была всего 8-10 мм, что позволяло нарезать только очень короткие винты.

Винторезный станок, сконструированный Модсли, представлял собой значительный шаг вперед. История его изобретения так описывается современниками. В 1794-1795 годах Модсли, еще молодой, но уже весьма опытный механик, работал в мастерской известного изобретателя Брамы.

Перед Брамой и Модсли стояла задача увеличить число деталей, изготавливаемых на станках. Однако старый токарный станок был для этого неудобен. Начав работу по его усовершенствованию, Модсли в 1794 году снабдил его крестовым суппортом.

Нижняя часть суппорта (салазки) устанавливались на одной раме с задней бабкой станка и могла скользить вдоль ее направляющей. В любом ее месте суппорт мог быть прочно закреплен при помощи винта. На нижних салазках находились верхние, устроенные подобным же образом. С помощью них резец, закрепленный винтом в прорези на конце стального бруска, мог перемещаться в поперечном направлении.

Движение суппорта в продольном и поперечном направлениях происходило с помощью двух ходовых винтов. Подвинув резец с помощью суппорта вплотную к заготовке, жестко установив его на поперечных салазках, а затем перемещая вдоль обрабатываемой поверхности, можно было с большой точностью срезать лишний металл

При этом суппорт выполнял функцию руки рабочего, удерживающего резец. В описываемой конструкции, собственно, не было еще ничего нового, но она была необходимым шагом к дальнейшим усовершенствованиям.

Уйдя вскоре после своего изобретения от Брамы, Модсли основал собственную мастерскую и в 1798 году создал более совершенный токарный станок. Этот станок стал важной вехой в развитии станкостроения, так как он впервые позволил автоматически производить нарезку винтов любой длины и любого шага.

Слабым местом прежнего токарного станка было то, что на нем можно было нарезать только короткие винты. Иначе и быть не могло ведь там не было суппорта, рука рабочего должна была оставаться неподвижной, а двигалась сама заготовка вместе с шпинделем. В станке Модсли заготовка оставалась неподвижной, а двигался суппорт с закрепленным в нем резцом.

Для того чтобы заставить суппорт перемещаться на нижних салазках вдоль станка, Модсли соединил с помощью двух зубчатых колес шпиндель передней бабки с ходовым винтом суппорта. Вращающийся винт вкручивался в гайку, которая тянула за собой салазки суппорта и заставляла их скользить вдоль станины. Поскольку ходовой винт вращался с той же скоростью, что и шпиндель, то на заготовке нарезалась резьба с тем же шагом, что была на этом винте. Для нарезки винтов с различным шагом при станке имелся запас ходовых винтов.

Автоматическое нарезание винта на станке происходило следующим образом. Заготовку зажимали и обтачивали до нужных размеров, не включая механической подачи суппорта. После этого соединяли ходовой винт со шпинделем, и винтовая нарезка осуществлялась за несколько проходов резца. Обратный отход суппорта каждый делался вручную после отключения самоходной подачи. Таким образом, ходовой винт и суппорт полностью заменяли руку рабочего. Мало того, они позволяли нарезать резьбу гораздо точнее и быстрее, чем на прежних станках.

В 1800 году Модсли внес замечательное усовершенствование в свой станок – взамен набора сменных ходовых винтов он применил набор сменных зубчатых колес, которые соединяли шпиндель и ходовой винт (их было 28 с числом зубьев от 15 до 50).

На своем станке Модсли выполнял нарезку резьб с такой изумительной точностью и аккуратностью, что это казалось современникам почти чудом. Он, в частности, нарезал регулировочные винт и гайку для астрономического прибора, который в течение долгого времени считался непревзойденным шедевром точности. Винт имел пять футов длины и два дюйма в диаметре с 50-ю витками на каждый дюйм. Резьба была такой мелкой, что ее невозможно было рассмотреть невооруженным глазом. В скором времени усовершенствованный Модсли станок получил повсеместное распространение и послужил образцом для многих других металлорежущих станков. В 1817 году был создан строгальный станок с суппортом, позволивший быстро обрабатывать плоские поверхности. В 1818 году Уитни придумал фрезерный станок. В 1839 году появился карусельный станок и т.д.

Нартов Андрей Константинович (1683 – 1756)

Деятель времени Петра Великого. Русский механик и изобретатель. Учился в Школе математических и навигацких наук в Москве. Около 1718 года был послан царем за границу для усовершенствования в токарном искусстве и “приобретения знаний в механике и математике”. По указанию Петра I, Нартов вскоре был переведен в Петербург и назначен личным токарем царя в дворцовой токарной мастерской.

Работая здесь в 1712-1725, Нартов изобрел и построил ряд совершенных и оригинальных по кинематической схеме токарных станков (в том числе копировальных), часть которых была снабжена механическими суппортами. С появлением суппорта решалась задача изготовления частей машин строго определенной геометрической формы, задача производства машин машинами.

В 1726-1727 и в 1733 Нартов работал при Московском монетном дворе, где создал оригинальные монетные станки. В том же 1733 году Нартов создал механизм для подъема “Царь колокола”. После смерти Петра, Нартову было поручено сделать “триумфальный столп” в честь императора, с изображением всех его “баталий”.

Когда в Академию Наук были сданы все токарные принадлежности и предметы Петра, а также и “триумфальный столп”, то, по настоянию начальника академии, барона Корфа, считавшего Нартова единственным человеком, способным окончить “столп”, он был переведен в академию “к токарным станкам”, для заведывания учениками токарного и механического дела и слесарями. Петровская токарня, превращенная Нартовым в академические мастерские, послужила базой для последующих работ М. В. Ломоносова, а затем И. П. Кулибина (особенно в области приборостроения).

В 1742 году Нартов принес Сенату жалобу на советника академии Шумахера, с которым у него происходили пререкания по денежному вопросу, а затем добился назначения следствия над Шумахером, на место которого был определен сам Нартов. В этой должности он пробыл только 1,5 года, потому что оказался “ничего кроме токарного художества незнающим и самовластным”; он велел запечатать архив академической канцелярии, грубо обращался с академиками, и наконец, довел дело до того, что Ломоносов и другие члены стали просить возвращения Шумахера, который вновь вступил в управление академией в 1744 году, а Нартов сосредоточил свою деятельность “на пушечно-артиллерийском деле”.

1738-1756, работая в Артиллерийском ведомстве, Нартов создал станки для сверления канала и обточки цапф пушек, оригинальные запалы, оптический прицел; предложил новые способы отливки пушек и заделки раковин в канале орудия. В 1741 Нартов изобрел скорострельную батарею из 44 трехфунтовых мортирок. В этой батарее впервые в истории артиллерии был применен винтовой подъемный механизм, который позволял придавать мортиркам желаемый угол возвышения.

В обнаруженной рукописи Нартова “Ясное зрелище махин” описывается более 20 токарных, токарно-копировальных, токарно-винторезных станков различных конструкций. Выполненные Нартовым чертежи и технические описания свидетельствуют о его больших инженерных познаниях. Он издал также: “Достопамятные повествования и речи Петра Великого” и “Театрум махинарум”.

Генри Модсли (Maudslay Henry 1771-1831)

Английский механик и промышленник. Создал токарно-винторезный станок с механизированным суппортом (1797), механизировал производство винтов, гаек и др. Ранние годы провел в Вулвиче под Лондоном.

В 12 лет стал работать набивальщиком патронов в Вулвичском арсенале, а в 18 лет он лучший кузнец арсенала и слесарь-механик, в мастерской Дж. Брама – лучшей мастерской Лондона. Позже открыл собственную мастерскую, потом завод в Ламбете.

Создал “Лабораторию Модсли”. Дизайнер. Машиностроитель. Создал механизированный суппорт токарного станка, собственной конструкции. Придумал оригинальный набор сменных зубчатых колес. Изобрел поперечно-строгальный станок с кривошипно-шатунным механизмом. Создал или усовершенствовал большое количество различных металлорежущих станков. Строил для России паровые корабельный машины.

картинка

Но настоящего прорыва пришлось ждать еще 100 лет. Благодаря развитию металлургии и сталелитейного дела, токарные станки стали все больше и больше оснащаться металлическими деталями, что повысило их износоустойчивость, облегчило юстировку и позволило выполнять работы более высокой точности. На это самое время приходится ряд разработок, где конструктора того времени пытались в качестве движущей силы использовать энергию ветра или падающей воды. Прообразом послужили обычные и достаточно эффективные мельницы. Однако успех подобных агрегатов был относителен: громоздкость, крайне низкая точность обработки, невозможность оперативной замены большинства комплектующих и целый ряд сопутствующих проблем.

Самая главная проблема тех лет – обработка металлических изделий. Привода в виде мускульной силы одного человека явно не хватало для обработки самого “мягкого” металла. Приходилось, как и в ранние века, включать в процесс еще одного или двух (а иногда и более) подмастерий. Здесь очень своевременно были внедрены в жизнь изобретения Андрея Нартова (1693-1756) и Жака де Вокансона (1709-1782). Их станки, благодаря механизированному суппорту, наборам сменных зубчатых колес, специальных “патронов” с зажимами и иным инновациям позволили намного сократить сроки токарной работы металлических заготовок и увеличить точность.

Индустриальная революция

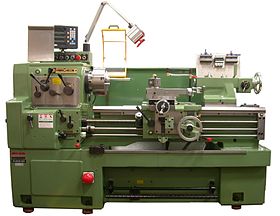

Токарный станок, в котором явно видны черты современного станка, появился в начале XIХ века. Он был сконструирован англичанином Генри Модсли и его помощниками – Реем Робертсом и Дэвидом Клементсом. Главное, чего добились англичане, это максимальная функциональность и эргономичность устройства. Станок был цельнометаллический, что снижало его восприимчивость к вибрации и колебаниям. Все компоненты станка располагались на расстоянии вытянутой руки в горизонтальном исполнении. Для удобства работника все рукоятки и рычаги управления были вынесены на переднюю панель. Конструкция была настолько совершенной, что ее базовые принципы использовались до конца ХХ века, а механические станки изготовленные в мастерской Модсли успешно работали и до Первой Мировой войны.

Автоматизация

Но самая главная проблема, которая была решена в XIХ веке, это автоматизация привода станка. Разработки и открытия таких физиков, как Якоби, Ленц, Тесла, Араго, Бейли и многих других позволили создать устройство, в котором присутствовала деталь (якорь) вращающаяся благодаря магнитной индукции. Говоря иными словами, со второй половины XIХ века токарные приспособления начали оснащаться электрическим приводом. Преимущества были налицо – несравнимо высокий КПД и минимум энергозатрат человека. К тому же ряд операций можно было автоматизировать, что позволяло повысить производительность труда.

Сегодня можно с уверенностью сказать, что хотя сам токарный станок зародился в очень отдаленное время, но его развитие, совершенствование и формирование современных очертаний пришлось на богатый открытиями XIХ век. Изобретателям и ученым именно того времени мы обязаны одной из основ современного машиностроения – токарному станку и его современным модификациям.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.

Изображение токарного станка (левый верхний угол), в средневековой германской книге, 1480 год.

Токарный станок 1882 года, Государственный Политехнический музей (город Москва)

Токарный станок 1882 года, Государственный Политехнический музей (город Москва)

Токарные станки проделали длинный путь развития от примитивных устройств до высокопроизводительного оборудования для токарной обработки.

Еще в Древнем Египте за несколько тысячелетий до сегодняшних дней применялись простейшие устройства, при помощи которых производили обработку изделий из камня и дерева, придавая им фасонные и цилиндрические поверхности. На таких станках заготовку устанавливали в деревянные конусные наконечники, которые закреплялись на двух стойках. Инструмент для резки в виде заострённого стержня камня из твёрдых пород или металла удерживался руками и опирался на подставку. Перемещался он поперёк или вдоль обрабатываемой детали. Заготовка вращалась при помощи обвитой вокруг нее тетивы лука.

Чтобы работать на таких приспособлениях нужно было участие двух человек одновременно. Один из них должен был двигать лук, придавая заготовке вращательное движение, а другой – выполнять обработку изделия при помощи резца.

Детали обрабатывались движением лука только в одном направлении, а обратное движение было холостым. Уже позже был применён ножной привод. Такое усовершенствование позволило использовать для работы непрерывное вращательное движение, а необходимость участия второго человека отпала.

По мере того как производство развивалось, изделия из металла перемещать и удерживать резец вручную становилось намного труднее.

В начале восемнадцатого века русский механик и изобретатель Андрей Нартов сконструировал и изготовил первый токарный станок, на котором был использован суппорт с механическим перемещением. Это положило начало создания современных токарных станков. В станках Нартова ряд деталей передач движения, таких как: шкивы, зубчатые колёса, рейки, винты были изготовлены из металла. Станки, как и раньше, приводились в движение человеком при помощи маховика.

С изобретением паровой машины и двигателя внутреннего сгорания, а затем и электродвигателя в конце восемнадцатого века ручной привод был заменён на машинный. Передача движения к станкам выполнялась от одного общего двигателя через трансмиссионный вал. Его подвешивали к стене или потолку цеха. От вала движение передавалось на каждый станок при помощи ременных передач.

Уже в начале двадцатого века станки стали оснащать более экономичными электродвигателями, для каждого станка индивидуальным. Одновременно происходило и усовершенствование устройства станков.

Промышленность развивалась, и в станках нуждалось в большей степени массовое производство. Промышленности нужны были станки, которые смогли бы обеспечить не только высокую производительность, но и максимально высокое качество обработки деталей. Для Германии, как индустриальной страны это было особенно актуально.

С целью усовершенствования механизма и для изменения числа оборотов шпинделя, станки начали оснащать ступенчато-шкивным приводом. Ходовой винт стали соединять со шпинделем при помощи гитары из сменных зубчатых колёс. В последствие это все дополнилось коробкой подач. Еще одно новшество, появившееся в токарных станках: раздельная передача движений на суппорт от ходового винта и от ходового валика. В первом случае выполнялась нарезка резьбы, во втором – выполнялись все остальные операции. Модернизации также подвергся и механизм фартука.

Станкостроительных завод «Красный пролетарий»

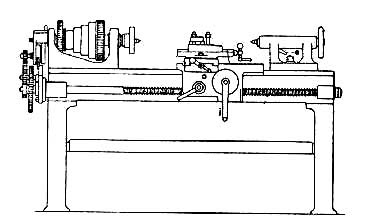

К группе токарно-винторезных станков, получивших широкое распространение на наших машиностроительных заводах, относится станок модели 1А62 (рис. 233), выпускавшийся заводом «Красный пролетарий». Этот станок был получен в результате модернизации широко распространенного ранее токарно-винторезного станка (1Д62М) ДИП-200, у которого верхний предел чисел оборотов шпинделя был увеличен с 600 до 1200 в минуту, мощность электродвигателя – с 4,3 до 7 квт, а плоскоременная передача от электродвигателя заменена клиноременной.

Начиная с 1956 г. станок 1А62 заменен токарно-винторезным станком модели 1К62 (рис. 234). Этот новый станок более соответствующий современному уровню техники имеет более мощный электродвигатель (N= 10 квт). Коробка скоростей дает возможность устанавливать 23 различные скорости шпинделя (от 12,5 до 2 тыс. об/мин). Число подач 48 – от 0,075 до 4,16 мм на один оборот шпинделя.

Рис. 233 Токарно-винторезный станок модели 1А62 завода «Красный пролетарий»

Рис. 234. Токарно-винторезный станок модели 1К62 завода «Красный пролетарий»

Наряду с совершенствованием токарно-винторезных станков средних размеров советские инженеры и новаторы производства создали новые конструкции тяжелых токарных станков для обработки деталей большого размера. Например, коллектив Краматорского завода тяжелого машиностроения освоил производство мощного полностью механизированного токарного станка для обработки деталей диаметром до 2,5 м, длиной до 16 м и весом до 100 т.

Второй гигант тяжелого машиностроения – Коломенский станкостроительный завод – строит для токарной обработки еще более крупные станки. Здесь освоены карусельные станки, на которых можно обрабатывать детали диаметром 13 и 22 м.

Согласно дошедших до нас сведений токарный станок был изобретен примерно в середине седьмого столетия до нашей эры. Между двумя соосно установленными центрами зажималась заготовка из кости или дерева. Подмастерье вращал заготовку, а мастер прижимал резец к заготовке в нужном месте и снимал стружку, пока заготовка не приобретала требуемую форму. Позже заготовку приводили в движение с помощью лука с провисающей тетивой. Ее оборачивали петлей вокруг заготовки. Когда лук начинали двигать, словно пилу при распилке бревен, заготовка начинала вращаться вокруг своей оси то в одну, то в другую сторону. В XIV — XV веках получили распространение токарные станки, имевшие ножной привод. Упругая жердь (очеп) крепилась консольно над станком. На конец жерди крепили бечевку, обернутую на один оборот вокруг заготовки. Нижний конец бечевки крепили к педали. Когда на педаль нажимали, натягивалась бечевка и заготовка делала 1-2 оборота, а жердь сгибалась. Если педаль отпускали, жердь выпрямлялась и подтягивала бечевку вверх, заготовка совершала 1-2 оборота, но в другую сторону.

Читать больше: https://mirnovogo.ru/tokarnyj-stanok

приобретала требуемую форму. Позже заготовку приводили в движение с помощью лука с провисающей тетивой. Ее оборачивали петлей вокруг заготовки. Когда лук начинали двигать, словно пилу при распилке бревен, заготовка начинала вращаться вокруг своей оси то в одну, то в другую сторону. В XIV — XV веках получили распространение токарные станки, имевшие ножной привод. Упругая жердь (очеп) крепилась консольно над станком. На конец жерди крепили бечевку, обернутую на один оборот вокруг заготовки. Нижний конец бечевки крепили к педали. Когда на педаль нажимали, натягивалась бечевка и заготовка делала 1-2 оборота, а жердь сгибалась. Если педаль отпускали, жердь выпрямлялась и подтягивала бечевку вверх, заготовка совершала 1-2 оборота, но в другую сторону. К 1430 году очеп заменили механизмом, состоящим их педали, кривошипа и шатуна. Получился привод, аналогичный ножному приводу в швейной машинке XX-го столетия. Теперь заготовка в течение всего процесса не совершала колебательного движения, как раньше, а вращалась в одну сторону. В 1500 г. на станке уже были стальные центры и люнет, позволившие обрабатывать достаточно сложные детали. Однако маломощный привод и недостаточная сила в руке рабочего делали обработку металла малоэффективной. Появление водяных приводов оказало большое влияние на повышение эффективности в металлообработке. В середине XVI века был изобретен токарный станок для нарезки конических и цилиндрических винтов. Его изобрел Жак Бессон.

Читать больше: https://mirnovogo.ru/tokarnyj-stanok

История токарных станков — это долгий путь от примитивных токарных устройств до современных высокопроизводительных станков.

В Египте еще за несколько тысячелетий до нашей эры применялись простейшие токарные устройства для обработки деревянных и каменных изделий с цилиндрическими и фасонными поверхностями. На них заготовка устанавливалась в деревянных конусных наконечниках, которые в свою очередь закреплялись на двух стойках. Режущий инструмент в виде заостренного стержня из твердых пород камня или металла удерживался рукамн, опирался на подставку и перемещался вдоль или поперек обрабатываемой детали. Вращение заготовки осуществлялось обвитой вокруг нее тетивой лука.

Понятно, что для работы на таких станках требовалось одновременное участие двух человек, один должен был двигать лук и придавать заготовке вращательное движение, а другой — резцом выполнять обработку детали.

Изделие обрабатывалось при движении лука только в одну сторону, а обратное движение было холостым. Значительно позже был применен ножной привод при помощи коленчатого вала наподобие сохранившегося еще до настоящего времени привода переносного точильного станка. Это усовершенствование дало возможность использовать для работы непрерывное вращательное движение заготовки, и отпала необходимость участия второго человека.

Однако по мере развития производства металлических изделии удерживать и перемещать резец вручную становилось все труднее.

В начале XVIH в. выдающийся русский механик и изобретатель Андрей Константинович На ртов впервые в мире сконструировал и изготовил токарный станок с механическим перемещением суппорта. Этим изобретением было положено начало созданию современных токарных станков. В станках А. К- Нартова использовался уже ряд металлических деталей передач движения: шкивы, зубчатые колеса, рейки, винты. Однако эти станки по-прежнему приводились в движение человеком посредством маховика или длинной рукоятки.

С появлением паровой машины, двигателя внутреннего сгорания, а затем в конце XIX в. электродвигателя ручной гтривод станка был заменен машинным. Передача движения к отдельным станкам сначала выполнялась от общего двигателя через длинный трансмиссионный вал, который подвешивался к потолку или стене цеха. От этого вала посредством ременных передач движение передавалось на каждый станок. В начале XX в. станки начали оснащаться более экономичными индивидуальными электродвигателями. Параллельно с усовершенствованием привода станков улучшалось и их устройство. Развивающаяся промышленность, особенно массового типа, нуждалась в более совершенных станках, которые могли бы обеспечить высокую производительность и лучшее качество обработки. С этой целью для изменения числа оборотов шпинделя станки оснащаются ступенчато-шкивным приводом с перебором, ходовой вннт соединяется со шпинделем посредством гитары сменных зубчатых колес, которая в дальнейшем дополняется коробкой подач. Появляется раздельная передача движений на суппорт от ходового винта для нарезания резьб резцами и от ходового валика для всех прочих токарных работ. Наряду с этим значительно совершенствуется меахнизм фартука.

Особенно ускорило развитие токарных и других станков появление в промышленности быстрорежущей стали (примерно в 1905 г.). Она дала возможность увеличить скорость резания в 4—5 раз по сравнению с ранее применявшейся для режущих инструментов инструментальной углеродистой сталью. В связи с этим машиностроительная промышленность поставила перед конструкторами и станкостроительными заводами неотложную задачу — создание более быстроходных и точных станков. Для увеличения числа оборотов и различных подач токарные станки оснащаются сложными коробками скоростей и подач. Подшипники скольжения быстро- вращающихся валов и особенно шпинделей заменяются более современными подшипниками качения. Значительное внимание уделяется автоматической смазке..

Дальнейшим этапом развития токарных станков является период 30-х годов текущего столетия, когда получили применение твердые сплавы. Как известно, инструменты, оснащенные твердыми сплавами, могут работать со скоростями резания в 4—5 раз более высокими, чем быстрорежущие инструменты. Поэтому для максимального использования режущих способностей твердых сплавов потребовалось значительное усовершенствование существовавшего в то время парка металлорежущих станков.

В настоящее время новые модели отечественных токарных станков, например 1М620, имеют наибольшую скорость вращения шпинделя 3000 об)мин и верхний предел подач до 4,16 мм/об.

Намного улучшено управление новыми станками. Применено однорукояточное управление механическими перемещениями суппорта во всех направлениях, задняя бабка может быть соединена с суппортом для выполнения сверления с механической подачей, значительно сокращено количество рукояток настройки коробок скоростей и подач.

Дореволюционная Россия почти не имела собственной станкостроительной промышленности. В основном станки ввозились из-за границы, и только незначительная часть их производилась несколькими небольшими заводами, принадлежавшими иностранному капиталу.

За годы Советской власти в нашей стране была создана мощная станкостроительная промышленность, которая в настоящее время полностью удовлетворяет потребности всего народного хозяйства. Современные отечественные станки не уступают лучшим моделям станков иностранного производства, а в ряде случаев намного превышают нх по техническому уровню.

С появлением паровой машины, двигателя внутреннего сгорания, а затем в конце XIX в. электродвигателя ручной гтривод станка был заменен машинным. Передача движения к отдельным станкам сначала выполнялась от общего двигателя через длинный трансмиссионный вал, который подвешивался к потолку или стене цеха. От этого вала посредством ременных передач движение передавалось на каждый станок. В начале XX в. станки начали оснащаться более экономичными индивидуальными электродвигателями. Параллельно с усовершенствованием привода станков улучшалось и их устройство. Развивающаяся промышленность, особенно массового типа, нуждалась в более совершенных станках, которые могли бы обеспечить высокую производительность и лучшее качество обработки. С этой целью для изменения числа оборотов шпинделя станки оснащаются ступенчато-шкивным приводом с перебором, ходовой вннт соединяется со шпинделем посредством гитары сменных зубчатых колес, которая в дальнейшем дополняется коробкой подач. Появляется раздельная передача движений на суппорт от ходового винта для нарезания резьб резцами и от ходового валика для всех прочих токарных работ. Наряду с этим значительно совершенствуется меахнизм фартука.

Особенно ускорило развитие токарных и других станков появление в промышленности быстрорежущей стали (примерно в 1905 г.). Она дала возможность увеличить скорость резания в 4—5 раз по сравнению с ранее применявшейся для режущих инструментов инструментальной углеродистой сталью. В связи с этим машиностроительная промышленность поставила перед конструкторами и станкостроительными заводами неотложную задачу — создание более быстроходных и точных станков. Для увеличения числа оборотов и различных подач токарные станки оснащаются сложными коробками скоростей и подач. Подшипники скольжения быстро- вращающихся валов и особенно шпинделей заменяются более современными подшипниками качения. Значительное внимание уделяется автоматической смазке..

Дальнейшим этапом развития токарных станков является период 30-х годов текущего столетия, когда получили применение твердые сплавы. Как известно, инструменты, оснащенные твердыми сплавами, могут работать со скоростями резания в 4—5 раз более высокими, чем быстрорежущие инструменты. Поэтому для максимального использования режущих способностей твердых сплавов потребовалось значительное усовершенствование существовавшего в то время парка металлорежущих станков.

В настоящее время новые модели отечественных токарных станков, например 1М620, имеют наибольшую скорость вращения шпинделя 3000 об)мин и верхний предел подач до 4,16 мм/об.

Намного улучшено управление новыми станками. Применено однорукояточное управление механическими перемещениями суппорта во всех направлениях, задняя бабка может быть соединена с суппортом для выполнения сверления с механической подачей, значительно сокращено количество рукояток настройки коробок скоростей и подач.

Дореволюционная Россия почти не имела собственной станкостроительной промышленности. В основном станки ввозились из-за границы, и только незначительная часть их производилась несколькими небольшими заводами, принадлежавшими иностранному капиталу.

За годы Советской власти в нашей стране была создана мощная станкостроительная промышленность, которая в настоящее время полностью удовлетворяет потребности всего народного хозяйства. Современные отечественные станки не уступают лучшим моделям станков иностранного производства, а в ряде случаев намного превышают нх по техническому уровню.

С появлением паровой машины, двигателя внутреннего сгорания, а затем в конце XIX в. электродвигателя ручной гтривод станка был заменен машинным. Передача движения к отдельным станкам сначала выполнялась от общего двигателя через длинный трансмиссионный вал, который подвешивался к потолку или стене цеха. От этого вала посредством ременных передач движение передавалось на каждый станок. В начале XX в. станки начали оснащаться более экономичными индивидуальными электродвигателями. Параллельно с усовершенствованием привода станков улучшалось и их устройство. Развивающаяся промышленность, особенно массового типа, нуждалась в более совершенных станках, которые могли бы обеспечить высокую производительность и лучшее качество обработки. С этой целью для изменения числа оборотов шпинделя станки оснащаются ступенчато-шкивным приводом с перебором, ходовой вннт соединяется со шпинделем посредством гитары сменных зубчатых колес, которая в дальнейшем дополняется коробкой подач. Появляется раздельная передача движений на суппорт от ходового винта для нарезания резьб резцами и от ходового валика для всех прочих токарных работ. Наряду с этим значительно совершенствуется меахнизм фартука.

Особенно ускорило развитие токарных и других станков появление в промышленности быстрорежущей стали (примерно в 1905 г.). Она дала возможность увеличить скорость резания в 4—5 раз по сравнению с ранее применявшейся для режущих инструментов инструментальной углеродистой сталью. В связи с этим машиностроительная промышленность поставила перед конструкторами и станкостроительными заводами неотложную задачу — создание более быстроходных и точных станков. Для увеличения числа оборотов и различных подач токарные станки оснащаются сложными коробками скоростей и подач. Подшипники скольжения быстро- вращающихся валов и особенно шпинделей заменяются более современными подшипниками качения. Значительное внимание уделяется автоматической смазке..

Дальнейшим этапом развития токарных станков является период 30-х годов текущего столетия, когда получили применение твердые сплавы. Как известно, инструменты, оснащенные твердыми сплавами, могут работать со скоростями резания в 4—5 раз более высокими, чем быстрорежущие инструменты. Поэтому для максимального использования режущих способностей твердых сплавов потребовалось значительное усовершенствование существовавшего в то время парка металлорежущих станков.

В настоящее время новые модели отечественных токарных станков, например 1М620, имеют наибольшую скорость вращения шпинделя 3000 об)мин и верхний предел подач до 4,16 мм/об.

Намного улучшено управление новыми станками. Применено однорукояточное управление механическими перемещениями суппорта во всех направлениях, задняя бабка может быть соединена с суппортом для выполнения сверления с механической подачей, значительно сокращено количество рукояток настройки коробок скоростей и подач.

Дореволюционная Россия почти не имела собственной станкостроительной промышленности. В основном станки ввозились из-за границы, и только незначительная часть их производилась несколькими небольшими заводами, принадлежавшими иностранному капиталу.

За годы Советской власти в нашей стране была создана мощная станкостроительная промышленность, которая в настоящее время полностью удовлетворяет потребности всего народного хозяйства. Современные отечественные станки не уступают лучшим моделям станков иностранного производства, а в ряде случаев намного превышают нх по техническому уровню.

История токарного станка

Published: Nov 19, 2019

Latest Revision: Nov 19, 2019

Ourboox Unique Identifier: OB-688137

Copyright © 2019